24 сентября 2020 г.

61% складских операторов собираются в дополнение к живому персоналу привлекать высокие технологии, а 77% руководителей располагающих складами компаний признают, что для сохранения конкурентоспособности в условиях новой нормальности им необходимо модернизировать рабочие процессы во всём складском комплексе. Таковы главные выводы исследования 2024 Warehousing Vision Study («Перспективы развития складских систем к 2024 г.»), опубликованного Zebra Technologies. Эта компания организовала в середине сентября виртуальный прес-брифинг Transforming the Warehouse, темой которого стало извлечение уроков из нынешней ситуации в складском хозяйстве и определение путей его модернизации на ближнюю перспективу.

Складировать по-новому

Ещё в 2019 г. аналитики McKinsey провели для Zebra Technologies исследование предпосылок к умной автоматизации складского хозяйства. Главной областью изучения стали операции по сборке заказов (picking operations), ещё до пандемии представлявшиеся чрезвычайно накладными для бизнеса. И полученные исследователями результаты на самом деле взывали к необходимости скорейших перемен. Как выяснилось:

- до половины всех операций по сборке заказов весьма трудоёмки,

- текучка рабочей силы на складах крайне высока — до 30% персонала ежегодно,

- при этом обучение новых работников может занимать до 90 суток,

- неимоверно велико влияние сезонности: на спросе пика интенсивность выхода заказов со склада бывает вчетверо выше среднего уровня,

- наконец, сочетания всех этих факторов создаёт немалый прессинг на персонал, что оборачивается для нанимателя высокими выплатами по больничным и, опять же, стимулирует текучку кадров.

Коронакризис лишь обострил эти проблемы. Объёмы заказов значительно выросли за краткий промежуток времени. Более того, увеличилось и товарное наполнение в составе каждого отдельного заказа. На фоне всплеска активности e-commerce отвечать на вызовы новой нормальности по старинке, набирая новых работников и увеличивая фонд оплаты труда, стало решительно невозможно.

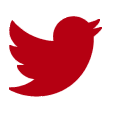

Ещё одним вызовом оказалось кардинальное усложнение цепочки поставок, превращение её фактически в многосвязную сеть (пресловутая омниканальность в действии; см. рис. 1). Ключевые узлы, конечно, остаются прежними: с фабрики розничный товар посредством сторонних логистических компаний поступает на склад, оттуда — в магазин, затем из магазина к потребителю, а от него, если что-то пошло не так, — в сервисный центр для возврата либо обмена. Однако между этими узлами теперь утвердилось множество прямых связей: потребитель волен заказать товар прямо с фабрики, если она располагает собственной Интернет-витриной либо сотрудничает в маркетплейсом; потребитель может заказать спешную целевую доставку непосредственно со склада, минуя магазин; возврат товара порой проще осуществлять на склад, а не в сервисный центр (экономя средства и время на детальное выяснение причин неисправности) и т. п.

Ещё и коронавирус

Омниканальность дополнительно усложняет складские операции за счёт несовместимости используемого в разных узлах сети поставок программного обеспечения, хронической нехватки квалифицированного персонала, усложнения структуры складских операций, накопления неизбежно совершаемых на разных уровнях ошибок. Всё это дополняется жёсткими требованиями к социальному дистанцированию в рабочих пространствах. В ответ Zebra Technologies предлагает MotionWorks Proximity — решение на основе корпоративной платформы Ztbra Savanna, которое позволяет эффективно превратить рабочие зоны (в частности, на складе) в зоны безопасности.

Простой пример: в самый разгар пандемии один из крупных ритейлеров в регионе EMEA реализовал для работников своего склада систему безопасного получения мобильных гаджетов на базе разработок Zebra Technologies. Для работы на современном складе каждому сотруднику необходимы умные устройства, и хранятся они обычно в ячейках на полках большого шкафа с прозрачной передней стенкой (на манер вендингового аппарата). До коронакризиса в начале рабочего дня у таких шкафов наблюдалось настоящее столпотворение: если допускать его и теперь, то уже не будет смысла высчитывать допустимую дистанцию между заполучившими свои гаджеты сотрудниками в складском помещении. Решением Zebra Technologies стало автоматическое открывание дверей шкафа для очередного работника только после того, как предыдущий извлёк из него своё устройство и отошёл на безопасное расстояние, направляясь к рабочему месту.

Что в будущем?

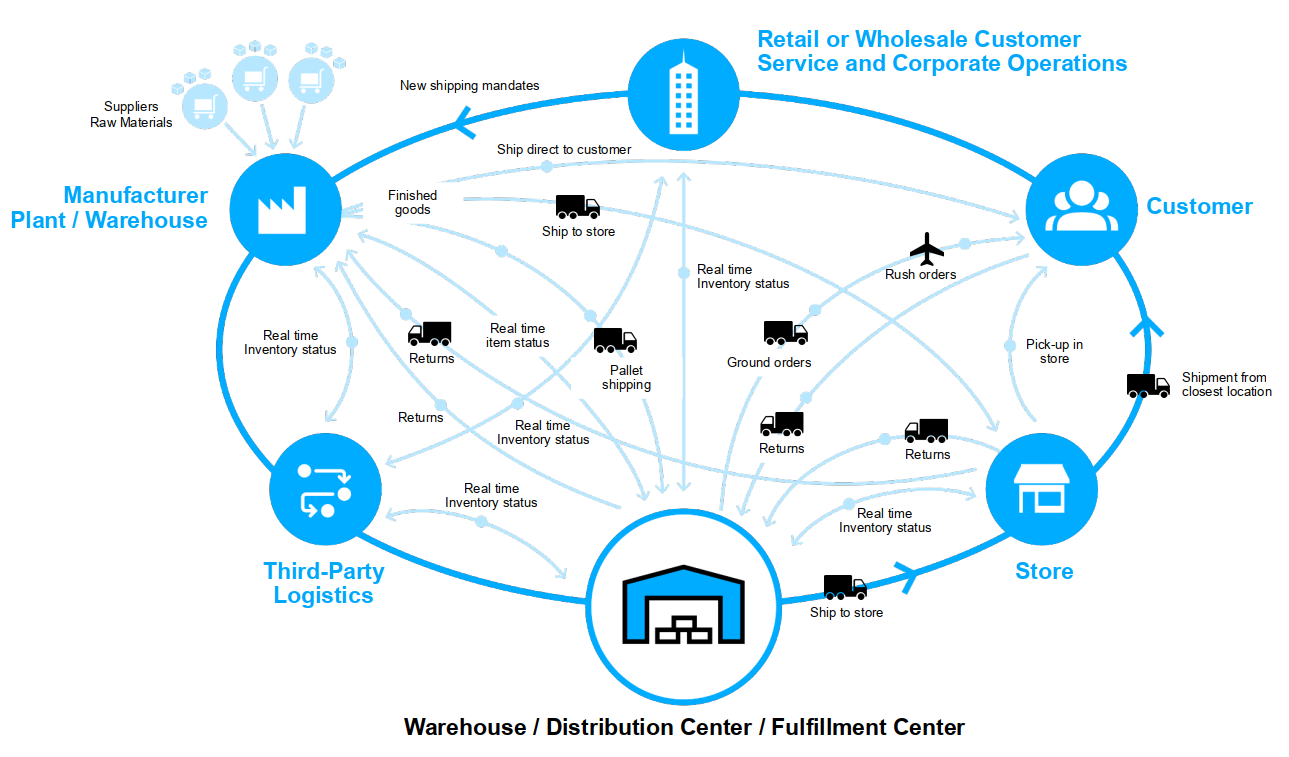

Zebra Technologies формулирует достаточно чёткое видение перспектив автоматизации складского хозяйства, нужда в которой в посткоронавирусном мире с очевидностью будет неуклонно возрастать. С 2019 по 2024 г., согласно уже упомянутому исследованию 2024 Warehousing Vision Study, цифровая трансформация склада должна происходить в пять этапов (см. рис. 2). Для первых двух, самых насущных, приоритетами станут повышение производительности труда каждого сотрудника в отдельности, а также повышение эффективности действий команды как целого и отладка обновлённых рабочих процедур. Последующие три этапа, отнесённые уже на среднесрочную перспективу, — это всё более полное понимание и использование работниками возможностей новых цифровых инструментов, приучение к действиям в среде, где умная система в режиме реального времени отслеживает действия людей и выдаёт им рекомендации, а также высокопроизводительная деятельность, направляемая потоками данных.

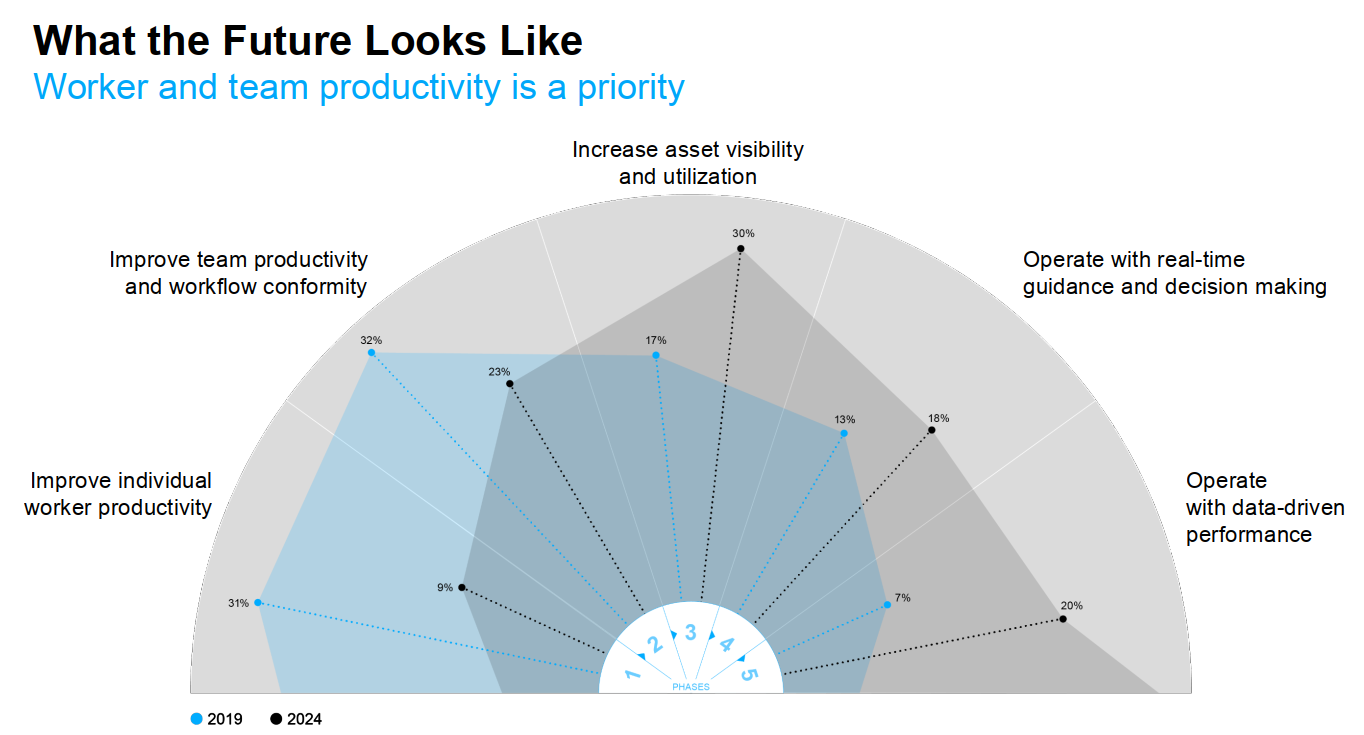

Более подробно эти пять этапов автоматизации складского хозяйства и соответствующие им аппаратно-программные решения можно суммировать следующим образом (рис. 3):

- Рост производительности труда отдельного сотрудника. Умные гаджеты, подключённые к CRM, системы одномерного и двумерного штрих-кодирования.

- Оптимизация совместной работы. Гарнитуры голосовой связи и дополненной реальности (AR) для взаимодействия с коллегами и единицами хранения, нательные датчики перемещений с централизованным отслеживанием действий сотрудников в любой момент времени.

- Ещё более пристальный контроль над перемещением товаров: датчики RFID и RTLS, GPS/ГЛОНАСС, а также температурные (необходимы для контроля предписанных условий транспортировки вакцин и иных медицинских грузов, равно как и охлаждённых/замороженных продуктов питания).

- Позиционирование единиц хранения в режиме реального времени. Маячки BLE (Bluetooth Low Energy) и протокол беспроводной сверхширополосной связи малой дальности UWB (Ultra-wideband), который применяется для отслеживания с высокой степенью точности особо ценных активов.

- Умная автоматизация. Предиктивные и адаптивные алгоритмы и/или средства на основе машинного обучения (искусственного интеллекта), которые позволят, анализируя информацию от огромного количества датчиков, проактивно наращивать производительность всего модернизированного склада в условиях омниканального, выскоцифровизованного потребительского рынка. Здесь же — совместная деятельность живых сотрудников и автономных мобильных роботов (autonomous mobile robot, AMR), особенно актуальных в условиях дефицита и высокой текучести кадров. Живой персонал сосредоточивается на выполнении наиболее важных задач, требующих гибкого подхода для повышения уровня удовлетворённости клиентов, тогда как системы AMR занимаются наиболее трудоёмкими, опасными, монотонными операциями.

Марк Уилер (Mark Wheeler), директор по решениям в области управления цепями поставок Zebra Technologies, обращает внимание на то, что переоснащение физической среды складского хозяйства можно проводить поэтапно: «Начните с выделения важнейших зон, где требуется полный контроль. Это могут быть стационарные RFID-порты на одной двери склада или двух, 3D-датчики внутри трейлера или решения для определения местоположения в реальном времени (RTLS, real-time locating solutions) на всей площадке для приёмки или отгрузки товаров. Менеджеры склада могут также использовать технологию датчиков реального времени для операций на всей территории склада. С помощью маячков BLE регистрируются и контролируются ситуации сближения, отслеживание контактов обеспечивает безопасность сотрудников, а отгружаемые товары проходят автоматическую проверку. Более тесная интеграция этих решений в складские системы управления и эксплуатации обеспечит склады будущего важнейшими возможностями. Представьте себя идущим по складу с корпоративным проекционным дисплеем, оснащённым AR-приложением. При приближении к месту хранения товара на экране высвечивается его фотография, требуемое количество единиц и место, откуда его можно поместить на тележку. В процессе дальнейшего движения приложение продолжает информировать работников об оставшихся позициях, показывая список товаров, их местоположение и кратчайший маршрут к пункту назначения. Эта же функция может быть реализована в виде проекции на лобовое стекло транспортных средств, например, вилочного погрузчика».

Модернизация складов сегодня актуальна как никогда, — это осознают, пожалуй, все их операторы по всему миру. При этом речь идёт о модернизации на перспективу, которая не только позволит удовлетворить текущие потребности, но и заложит основу для последующих инноваций. Руководителям современных складов особенно важно расширить возможности по чёткому (желательно — в режиме реального времени) контролю активов, товарных запасов и производственных процессов. Ключевую роль здесь играет анализ данных. Именно он лежит в основе верных решений и стратегии развития, которые помогут оптимизировать операционную деятельность. «Технологии будущего открывают новые возможности, и к 2025 г. складская отрасль вступит в новую эру», — убеждён Марк Уилер.

Источник: Максим Белоус, crn.ru