15 августа 2025 г.

Информация о заказчике:

Компания ZETTECH — один из ведущих российских производителей средств гигиены и косметики с 30-летним опытом работы. Основной производственный комплекс расположен в городском округе Чехов Московской области и включает современный завод с 17 производственными линиями, запущенными с 2006 года. Продукция выпускается под частными торговыми марками для крупных российских и международных ритейлеров.

Проблематика:

Контроль качества на всех производственных линиях осуществлялся вручную, путем визуального осмотра для выявления дефектов сотрудниками, что повышало влияние человеческого фактора на количество бракованных изделий, подлежащих утилизации, замедляло процесс выявления дефектов и приводило к снижению скорости работы линии. Кроме того, обнаруженный брак отсеивался непосредственно с конвейера вручную, что создавало дополнительную нагрузку на персонал и ограничивало возможности масштабирования производства. Такая методика контроля не позволяла обеспечить требуемый уровень автоматизации контроля, что стало сдерживающим фактором для оптимизации производственных процессов.

Запрос заказчика:

Перед нами стояла задача внедрения комплексной автоматизированной системы контроля качества на производственные линии, которая состоит из:

- Программной части UI интерфейс и кастомные модели компьютерного зрения

- Аппаратной части (камеры машинного зрения, коммутационные узла, серверные мощности для обработки данных, пневматический актуатор для отсева бракованной продукции с конвейера)

Это решение было направлено на: предотвращения выхода бракованных изделий за пределы стерильной зоны производства, повышение точности выявления дефектов, минимизацию влияния человеческого фактора, а также снижение затрат на фонд оплаты труда сотрудников, задействованных в процессе контроле качества.

Почему заказчик выбрал нас:

Заказчику была нужна команда, которая решит задачу «под ключ»: быстро и не прерывая производственного процесса. Ключевыми требованиями были:

- Высокая скорость работы (время от распознавания дефекта до исполнения команды актуатором— не более 90 мс);

- Точность распознавания дефектов из предоставленного заказчиком списка не ниже 98%;

- Отказоустойчивость и масштабируемость решения.

Основные сложности:

Ключевым вызовом стала необходимость выявления большого количества типов дефектов продуктов при одновременной высокой вариативности их дизайна. Частая смена дизайна не позволяла использовать привычный подход сравнения с эталонным изображением, поскольку при таком методе точность модели распознавания резко снижалась после введения нового дизайна. Это требовало постоянных и ресурсоёмких дополнительных обучений модели, что делало стандартные видеоаналитические решения неэффективными и неприемлемыми для задачи.

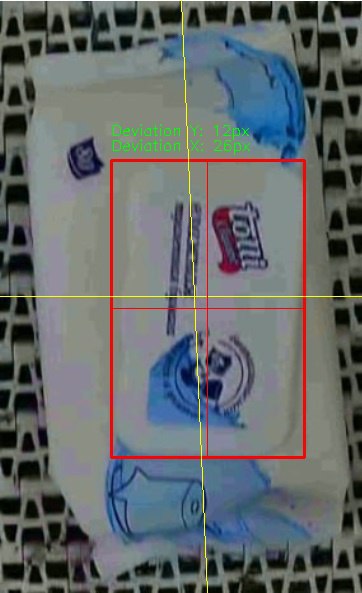

Для преодоления этой проблемы мы разработали собственную модель распознавания, основанную на принципах геометрического анализа. В её основу легли методы детекции наложенных объектов, оценка смещения центров, а также соотношений сторон и углов между элементами. Такой подход позволил добиться требуемого уровня точности без необходимости дополнительных итераций обучения даже при поступлении на конвейер нового продукта с изменённым дизайном.

Обучение модели осуществлялось нашими специалистами с использованием выделенного GPU-сервера, что обеспечивало высокую производительность и скорость обработки данных. Для подготовки модели был сформирован объемный датасет из более чем 30 000 видеокадров (фреймов), не включая расширенные аугментированные данные, обеспечивающий устойчивость алгоритма к вариациям дизайна продукта.

Проведя глубокий анализ стандартов качества заказчика, мы приняли решение исключить из области автоматического контроля редкие и сложные дефекты, выявление которых потребовало бы установки дополнительного оборудования и значительного увеличения вычислительных ресурсов для обработки видеопотока. Такой шаг позволил оптимизировать бюджет проекта и ускорить срок его окупаемости.

Фокусируясь на наиболее часто встречающихся дефектах, мы структурировали их по классам и организовали системный сбор и разметку данных для дата-сайенс команды, что обеспечило качественную подготовку обучающей выборки и максимальную эффективность модели при внедрении.

Реализация:

Проект длился 9 месяцев и включал несколько ключевых фаз:

Проверка гипотезы: протестировали, смогут ли CV-модели, обученные на датасете заказчика стабильно определять дефекты.

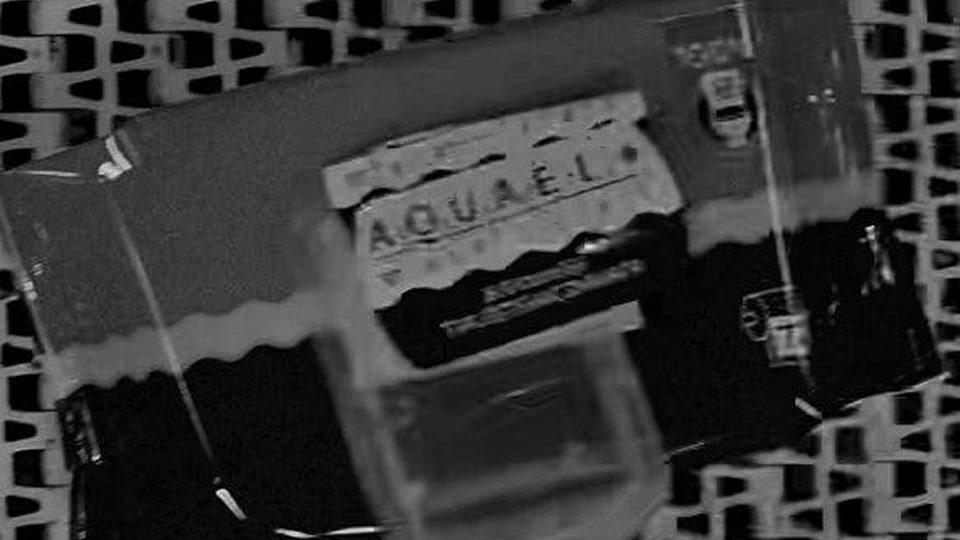

Подбор оборудования: выбрали актуатор, серверные мощности, подходящие по скорости и точности отбраковки.

Пилот: внедрили систему на одной производственной линии, провели тестирование и убедились в эффективности, сдали систему в эксплуатацию.

Масштабирование — развернули систему на всем участке.

Что было внедрено:

Компьютерное зрение — сверхточная модель компьютерного зрения для распознавания дефектов.

UI - интерфейс для отображения управления и дашборд для отображения статистики.

Актуатор — устройство физического удаления бракованной продукции.

Серверная часть — быстрая обработка видеопотока в реальном времени.

Все эти компоненты интегрированы в единую систему, где каждый элемент работает слаженно и точно.

Результат:

- Полная автоматизация контроля качества

- Минимизация влияния человеческого фактора в процессе контроля качества производства. Вместо одного сотрудника на каждую линию осталось только 2 для физической переборки брака.

- Уменьшился процент попадания бракованной продукции в «грязную» зону производства на 99,2%.

- Сокращение затрат на фонд оплаты труда сотрудников

- Перераспределение человеческого ресурса на другие задачи, путём избавления от монотонной работы (трудозатраты для контроля качества уменьшилось с 96 чел/час за смену до 24 чел/час)

- Формированная отчетность о количестве бракованной продукции линии через WEB-интерфейс системы контроля.

- Рост стабильности и предсказуемости производственного процесса

Система работает стабильно, оператору остаётся лишь наблюдать за интерфейсом.

Цифры и факты:

- 8 камер

- 8 актуаторов

- 1 сервер

- 800 метров кабеля

- 6 специалистов

- Использованы решения Cognac, Hikrobot (с возможностью замены в рамках импортозамещения)

Итог:

В результате автоматизации ключевыми показателями стали снижение уровня брака и оптимизация производственных расходов при сохранении высоких стандартов безопасности и качества продукции.

Этот проект — наглядный пример того, как можно внедрить интеллектуальное управление качеством на производстве с высокими требованиями к точности и скорости работы. Мы не просто автоматизировали контроль, мы сделали его точным, быстрым и удобным в эксплуатации.

Если вам нужно не просто решение, а результат — вы знаете, к кому обращаться.

Источник: Абак-2000